在现代化 铝铸件厂 中,一个形态优美、结构精密的铝合金铸件的诞生,远不止于熔炼、浇注和冷却。有一道看似简单却至关重要的工序,如同一位精益求精的雕塑家,为铝合金铸件进行最后的“精雕细琢”,它不仅清除了表面的瑕疵,更赋予了零件强大的内在生命力——这就是抛丸工艺。

一、 抛丸:铝铸件不只是“洗澡”,更是“强身健体”

很多人误以为抛丸只是给铝合金铸件“洗个澡”,冲掉表面的砂粒和氧化皮。事实上,对于追求高品质的铝铸件厂而言,抛丸更核心的使命是为铝合金零件进行“强身健体”。

· 表面清理(清砂去垢): 铸造后的铝合金铸件表面难免会残留型砂、氧化皮和一些熔炼杂质。抛丸工艺利用高速喷射的弹丸流,能彻底、高效地清除这些污染物,为后续的喷涂、电镀或其他表面处理提供一个洁净的“画布”。

· 表面强化(植入“隐形铠甲”): 这是抛丸工艺的精华所在。无数细小的弹丸如“钢雨”般撞击铝合金铸件表面,如同千锤百炼的锻打,会在其表层之下形成一层均匀的、致密的压缩应力层。这层“隐形铠甲”能极大地抵消零件在服役过程中承受的拉伸应力,从而显著提高铝合金铸件的疲劳强度和抗应力腐蚀能力,延长其使用寿命。

二、 精控“钢雨”:铝铸件厂的抛丸工艺流程揭秘

一家专业的铝铸件厂,其抛丸过程绝非简单的“喷一喷”,而是一个对多重参数进行精密控制的系统工程。

第一步:严选“弹药”——弹丸的选择

针对铝合金材质相对较软、不易生锈的特性,铝铸件厂通常会选择硬度适中、不易破碎的弹丸,如不锈钢丸、陶瓷玻璃珠等。这些材料既能有效清理和强化,又避免了铁质污染,确保了铝合金产品的纯净性和耐腐蚀性。弹丸的尺寸和形状也需根据铝合金铸件的几何复杂度和表面要求来精准匹配。

第二步:设定“风暴”——工艺参数的精确控制

在抛丸机内,铝铸件厂的工艺工程师需要像指挥官一样,设定好这场“钢雨”的强度、角度和时间。

· 抛射速度与角度: 速度决定了弹丸的冲击能量,角度则确保了铝合金铸件的每一个角落,包括复杂的凹槽和内腔,都能被有效覆盖。精准的控制是避免“抛丸不足”或“过度抛丸”的关键。

· 处理时间: 时间的长短直接关系到“覆盖率”,即表面被弹丸冲击覆盖的完整程度。专业的铝铸件厂会通过试验确定最佳时间,确保达到100%的覆盖率,使强化效果均匀一致。

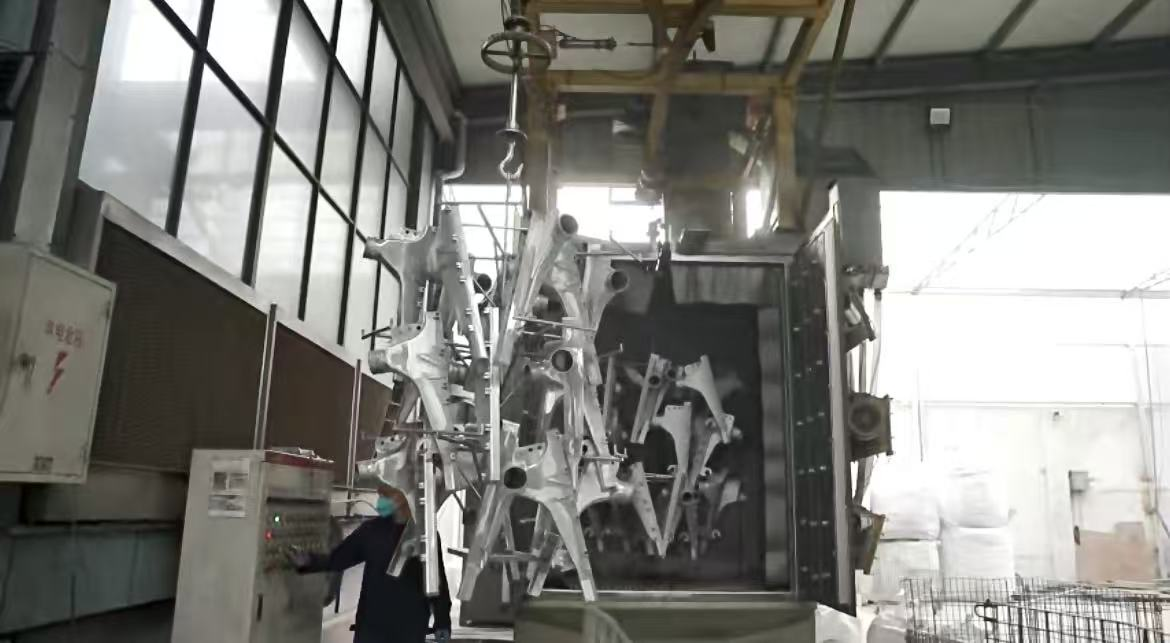

第三步:自动化“沐浴”——现代抛丸线的运作

在现代铝铸件厂,抛丸过程多在自动化抛丸机或机器人抛丸单元中完成。铝合金铸件被安装在夹具或履带上,在舱体内匀速旋转或移动,确保弹流能从各个角度无死角地冲击工件。同时,高效的除尘系统和磨料回收筛选系统同步工作,保证了生产环境的清洁与资源的循环利用,体现了绿色制造的理念。

三、 铝制品品质的见证:抛丸后的检验与价值提升

当铝合金铸件结束这场“钢雨沐浴”后,专业的铝铸件厂会通过一系列严格检验来确保工艺效果。

· 目视与触觉: 质检员会检查表面是否均匀一致,无残留污物,并用标准样块对比表面光洁度。

· 仪器检测: 使用表面粗糙度仪测量其轮廓,通过X射线衍射法检测表层压缩应力的大小和分布。

经过这番精心的抛丸处理,铝合金铸件的价值得到了全方位的跃升:

· 对于零件自身: 疲劳寿命可能提升数倍,面对循环载荷时更加从容。

· 对于终端产品: 无论是铝铸件汽车零件、工程机械结构件还是发动机油底壳,其可靠性和耐久性都得到了根本保障。

在竞争激烈的制造业中,顶尖的铝铸件厂正是通过这些看似不起眼却技术深厚的工艺细节,构筑起自身的核心竞争力。抛丸,这道为铝合金铸件披上“隐形铠甲”的工序,完美诠释了“于细微处见真章”的制造哲学。它不仅是铝合金铸件交付前的最后一道精工,更是其迈向长寿与可靠的第一道坚实保障。

永康中环具有生产5000吨铝合金零件的生产能力,拥有300多台生产和检测设备,从模具定制到铸造和加工,我们都会提供一对一的定制服务,我们为世界各地客户提供最优质的铝铸件产品和服务,我们服务的行业包括汽车、工程机械、船舶和海洋、新能源、压缩机、电力能源、机器人等行业。