在高端装备制造领域,尤其是人形机器人关节壳体、伺服电机支架、新能源电控箱体等关键部件中,铝铸件的内部质量直接关系到产品的安全性、密封性与使用寿命。然而,缩松(Shrinkage Porosity) 作为铝合金铸造中最常见且最难控制的内部缺陷之一,始终是制约高性能铝铸件量产的核心难题。

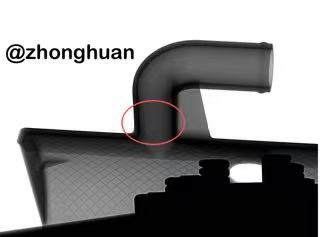

缩松是指铝液在凝固过程中,因体积收缩而未能得到充分补缩,在铸件内部形成的微小孔洞群(显微缩松)或局部空腔(宏观缩松)。其特点包括:多出现在厚大截面、热节区域或最后凝固部位;肉眼不可见,需X光或CT检测才能识别;显著降低铸件的致密度、抗拉强度、疲劳寿命及气密性。

缩松缺陷的产生,核心源于三大关键根源。其一,金属熔体的凝固特性是内在核心因素,当凝固过程中熔体收缩量超出补缩能力承载范围,便会在铸件内部形成微小孔隙;其二,熔体自身质量不佳,若其中夹杂气体、杂质等有害物质,会直接破坏熔体流动性与致密性,为缩松形成提供条件;其三,工艺执行与模具设计的不合理,会导致熔体填充路径受阻、散热速率不均,进而加剧缩松缺陷的产生。

针对缩松问题,需构建从源头到成品的全链路系统性解决方案,实现全流程精准控制。在材料与熔炼环节,首要落实精炼除气工艺,深度去除熔体中的气体杂质,同时通过科学的成分优化调整合金配比,提升熔体补缩性能,优先选用高纯再生铝作为原料,从源头保障熔体纯净度。模具设计层面,针对铸件热节区域这一缩松高发部位,可嵌入铍铜镶件或设置随形冷却水道,通过强化局部散热实现均匀凝固;优化内浇口布局,避开厚大截面区域,引导金属液从薄截面向厚截面有序流动,确保补缩通道畅通。过程监控与检测环节同样关键,批量生产前需对试产铸件进行X光探伤检测,全面排查潜在缺陷并建立完善的缺陷数据库,为后续工艺优化提供数据支撑;对于气密性要求严苛的零件,需执行100%气密测试,确保成品质量符合使用标准,从每个关键节点筑牢缩松防控防线。

永康中环机械制造已配备X光探伤、三坐标测量、光谱分析等全流程质控设备。我们深知,在机器人、新能源、医疗等高端领域,“看不见的缺陷”就是最大的风险。因此,我们不仅提供铸件,更提供从零件模具设计建议、试模验证到量产保障的一站式高致密铝铸解决方案,助力客户产品可靠、高效、合规上市。

缩松虽隐蔽,但可防可控。唯有以系统思维贯穿材料、工艺、模具与检测全环节,方能铸就真正值得信赖的高性能铝铸件。永康中环机械制造愿与您携手,共筑智能制造的“无瑕之骨”。