定制铝铸件怕踩坑?不知道具体流程?今天这篇文章一次性为您解答

一、需求启动:接收客户图纸,明确定制基础

1. 核心环节:接收客户提供的2D工程图或3D模型文件(如STP、IGS格式),这是定制铝铸件的核心依据。

2. 关键动作:对图纸完整性、尺寸标注、材料要求(如ADC12、A356铝合金)等信息进行初步核验,确保基础信息无遗漏。

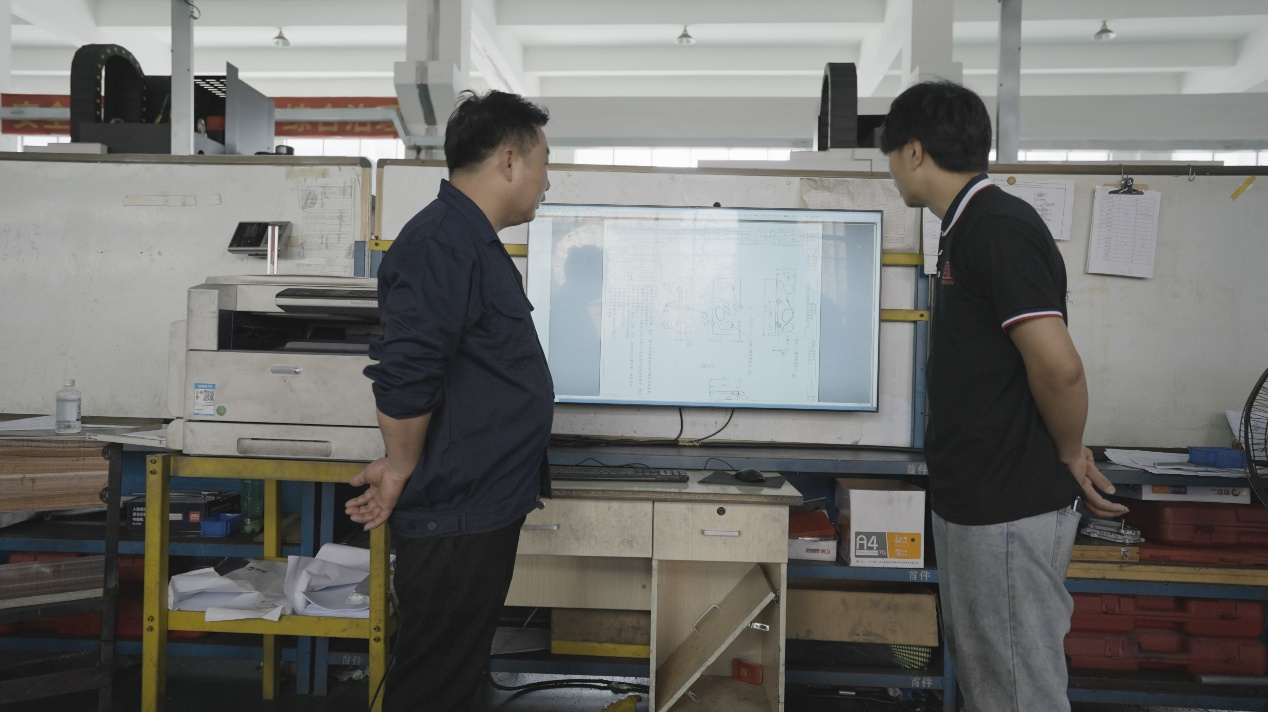

二、技术对接:开展评审沟通,锁定核心要求

1. 技术评审:组织公司专业工程团队对客户定制铝铸件图纸进行可行性分析,重点评估结构复杂度、壁厚合理性、精度公差是否符合铸造工艺极限。

2. 客户确认:与客户深度沟通技术要求,包括力学性能(强度、硬度)、表面处理(阳极氧化、喷涂)、应用场景(汽车、电力设备、医疗、铁路交通等),明确验收标准。

三、方案制定:匹配最优铸造工艺,敲定执行细节

1. 工艺选型:根据铝铸件产品结构、尺寸、精度及批量需求,提供多样化铸造方案供客户选择:

砂型铸造:适合大型、异形铝铸件,成本较低,工艺灵活性高。

重力铸造:常用于中大型、壁厚均匀的零件,铸件致密度较好。

低压铸造:适用于要求较高的铝合金铸件,如汽车轮毂、发动机部件,成型质量稳定。

高压铸造(压铸):适合大批量、薄壁精密零件,生产效率高,尺寸精度优异。

2. 方案确认:与客户共同敲定铸造工艺、模具设计方案及生产周期,形成书面技术协议。

四、快速打样:高效推进样品生产,缩短验证周期

1. 样件生产:在方案、材料、工艺全确认后,启动快速打样流程,整合生产资源优先保障样件制作。

2. 周期承诺:依托成熟的生产体系,最快2周内完成样件生产,满足客户快速验证产品性能的需求。

五、样品验证:出具PPAP文件,确保批量一致性

1. 文件出具:完成样件后,按行业标准出具PPAP文件(生件批准程序),包含样品检测报告(尺寸、力学性能、无损检测等)、工艺参数记录等

2. 客户确认:将样件及PPAP文件提交客户,配合客户完成样品测试与验收,根据反馈及时调整优化(若有)

六、正式量产:标准化投产,保障稳定交付

1. 量产准备:客户确认样品合格后,启动量产模具调试、生产线布置、原材料批量采购及人员培训。

2. 批量生产:严格按照既定工艺参数与质量管控标准进行规模化生产,定期向客户反馈生产进度,确保按时、按质、按量交付。

永康中环具有生产5000吨铝合金零件的生产能力,拥有300多台生产和检测设备,从模具定制到铸造和加工,我们都会提供一对一的定制服务,我们为世界各地客户提供最优质的铝铸件产品和服务,我们服务的行业包括汽车、工程机械、船舶和海洋、新能源、压缩机、电力能源、机器人等行业。